プロジェクトストーリー

業務紹介:自動車安全部品 シートベルトが作られるまで

受注まで1

まずは、カーメーカーから「どのような車種でどのような部品が必要か」といった、生産に必要な情報が提供されます。

すると、部品メーカーは自社でどのようなシートベルトが作れるか(軽さ、部品数、コスト…)を算出し、カーメーカーに提示します。

そして、カーメーカーがどの部品メーカーに依頼するかを決定し、受注が成立します。

受注後は定められた期間内で量産までこぎつけなければならないため、時間との戦いになります。

開発・設計2

「シートベルト」と一口に言っても、どの車種のどの座席(運転席、助手席…)に取り付けるものなのか等によって仕様は異なります。

ですので、技術部ではカーメーカーから求められる性能のシートベルトを、「どのように作るか」を定めた図面や組立図を作成します。

そして、他社の特許を侵害しない事を事前に確認し、起こりうるトラブルを予測して回避する方法を考えながら、製品の設計を進めます。

試作品がカーメーカーの求めているスペックを満足することを確認すると、量産準備を開始します。

試作3

設計が一段落したら、生産技術部や製造部が中心となって量産に必要な機械設備や治工具を設計・準備します。

工程や作業手順を定め、不具合の見つけ方や対処方法などを細かく指示書にまとめます。

試しに設備を動かし、改善点や不具合などを見つければ、その都度指示書や設計仕様書を修正していきます。

生産管理部や調達部では、生産スケジュールの管理を行いつつ部品調達などの準備を進めます。

量産4

ひととおりの準備が済めば、いよいよ量産段階です。

定められた工程通りに量産を行い、問題がなければカーメーカーに量産品の確認をしてもらいます。

無事に承認が得られれば、晴れて量産・納入の開始ということになります。

なお、量産までの各段階においては、品質保証部による品質や性能の確認・評価が行われています。

目立たないかもしれませんが、製品の品質を確保する縁の下の力持ちとして、重要な役割を果たしています。

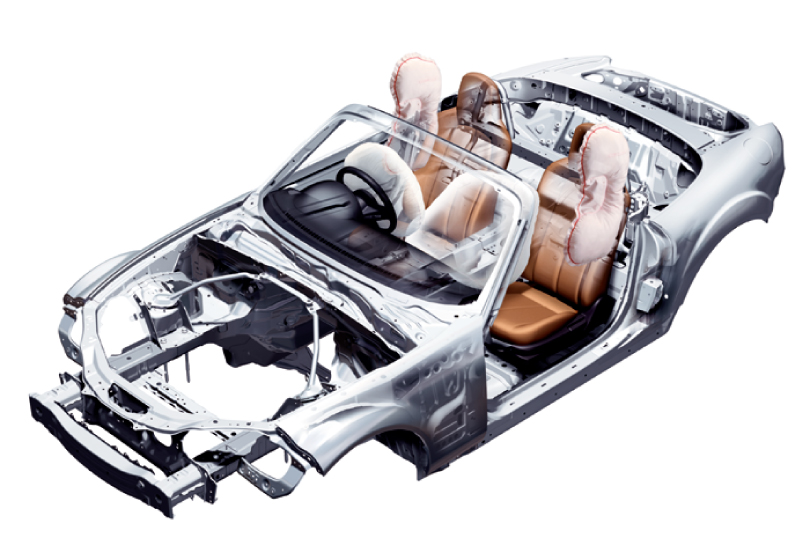

自動車用エアバッグ。その存在を意識しているドライバーは、一体どれほどいるだろうが。

非常時にのみ作動するこの装置は、普段はハンドルやダッシュボード内に格納されている。

しかし、重大事故の際には、頭部をはじめ身体へのダメージを軽減する装置として、数えきれない生命を守ってきた。

現在では国内ほぼ全ての運転席・助手席に標準搭載されていることからも、その重要性の高さがうかがい知れる。

自動車安全部品エアバッグ技術部 M.K

プロジェクト始動

ある車種向けのカーテンエアバッグの見積もり依頼を受けたことから、このプロジェクトは始動した。カーテンエアバッグとは、事故発生時に正面だけでなくあらゆる角度の衝撃から乗員を守るために開発された、安全装置の一種である。欧米各国では標準装備化が進んでいるが、安全装備に対する意識が低い日本では未だオプションとして一部車種に搭載されるのみである。

「安全・安心・快適をより多くの人々に提供するために。」受注決定の報告を受け、エアバッグ技術部の挑戦がはじまった。

コストと安全の両立

今回の案件では、現行品の部品の見直しにより価格低減を実現する方向で進めることが決定していた。とはいえ、自動車安全部品の老舗メーカーとして、「安全性」で妥協するわけにはいかない。

コストを抑えつつ、より高い「安全性」を確保することなど可能なのか・・・?

たどり着いた答えは、クッション部分の形状を工夫することによる「乗員の動きの制御」だった。

近道のない試行錯誤

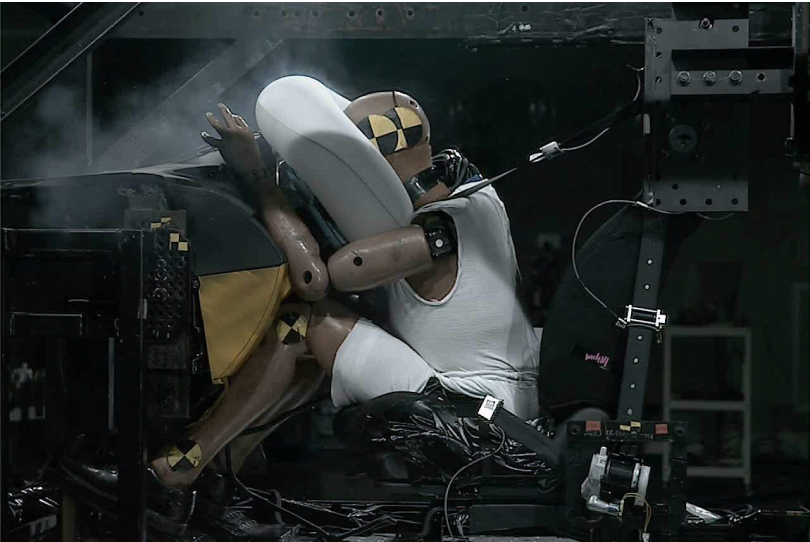

形状・大きさ・厚み。「膨らんで乗員を保護する」というシンプルな目的に対し、要求事項は多岐にわたる。ある要求をクリアするように仕様を変更すると、また別に要求水準に達しない部分が出てきてしまうのだ。

しかし、そこに近道は存在しない。

依頼元やサプライヤーと協力し、数えきれないほどのシミュレーション・試作試験・結果分析を繰り返すことで、全ての要求基準を満たす仕様を模索した。

ものづくりによる社会貢献

現在ではこの製品の仕様は無事に決定し、客先のスケジュールに遅延することなく提供され、安定した量産が行われている。

また、各地域のNCAP(安全性能評価試験)では、クッション部の独自技術により非常に高い評価を得ることとなった。

『創意を生かし、社業を通じて社会に貢献する』という社是の下、今日も、世界中のどこかで当社の部品が人々の安全を支えている。

業務紹介:パルテム 工事の発注から施工が行われるまで

パルテム部門では、芦森工業が工事材料の開発・製造や新工法の開発を行い、実施工はグループ会社である芦森エンジニアリング(以下:AE)が担当します。芦森工業が材料メーカー、AEが工事施工会社としての役割を担うことで、技術開発・工事設計から材料の製造、施工までの一連の流れをすべてグループ会社内で完結できるのが一番の強みです。

受注まで1

工事を決定した発注者(役所など)は建設コンサルタント会社に設計を依頼しますが、管更生は特殊な工事なので、コンサルタント会社単独での設計が困難です。

そこで、各工法の協会に委託し、強度検討や見積金額を計算(設計)し、コンサルタント会社に提出します。

各協会から集めた資料を整理し、この資料を元に設計工法が決定します。その後、公告・入札が行われ、工事を受注する会社が決定します。

設計工法となれば、施工時にパルテムの材料が使用される可能性が高くなります。そのため、普段からパルテム技術協会を中心に,工法のPR活動を行っています。

工事準備2

受注が決定すると、さっそく工事の準備に取り掛かります。

AEが元請け会社になることもありますが、下請け会社として工事に参加したり、材料のみ販売するケースもあります。

AE工事部では、材料費や設備費などの詳しいコスト計算を行い、施工のための準備にとりかかります。

製造材料3

材料発注を受けて、製造部では工事材料の製造を開始します。

パルテムは、水道・ガス・電力といったさまざまな分野に対応しているので、必要性能に応じた材料を作らなければなりません。

継ぎ目のない製織や織物への樹脂コーティングなど、いずれも長い歴史の中で培われてきた特殊技術ばかりです。

各工程では温度や重さ、厚さなど徹底的な品質管理が行われており、例えば厚さは0.1mm単位で検査を行います。

施工・アフターフォロー4

AE工事部が事前に現地調査を行い、計画を立てればいよいよ着工です。

工法によっては、温度変化などが原因で材料の状態がシビアに変化してしまうこともあり、時間との勝負です。

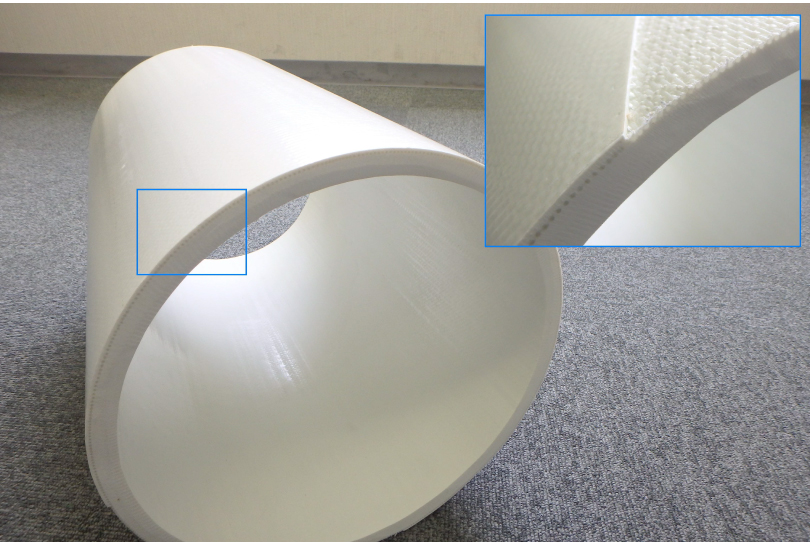

パルテムは工法や材料も含めて全て純国産なのが特徴で、管更生の中でも曲がりの多い管路や、特殊な断面形状の工事を得意としています。

管路更生では、現場で初めて材料が完成するため、施工が材料製造の最終工程となります。

そのため施工後の品質管理も重要であり、品質保証部によって施工管の強度検査などのアフターフォローを行います。

改良・開発5

現場で気付いた課題や改良点、発注者の要望などは、技術開発部にフィードバックされます。

技術開発部では、現場の「生」+「今」の声を開発要素に組み込み、日々工法や材料の改良・開発を行っています。

素材や樹脂の開発といったいわゆる実験室的な業務は勿論のこと、実際に屋外で配管を組み立て、施工現場のような環境下での検証も行います。

そこで生まれた新たな技術は、発注者への提案を通して新たな工事発注につながるほか、工法資料などにより施工業者に伝えられ、現場作業に反映されます。

例えば下水道。現在、全国に約47万キロの延長があるが、そのうち耐用年数が経過した管路は1.3万キロも存在し、増加の一途をたどる。

地下に埋設された管の破損は、単に水が流れなくなるというだけではなく、地盤沈下などの深刻な被害をもたらす。

管更生とは、そのような老朽化が進んだライフラインを速やかに補修することで、人々の快適な暮らしを支える事業だ。

芦森エンジニアリング技術営業部 T.H

老朽化の長寿命化計画

芦森エンジニアリング技術営業部のもとに、あるコンサルタント会社から見積依頼が寄せられた。内容は老朽化した下水管の長寿命化計画。発注元とコンサルタント会社は、更生工事での施工を考えているという。

依頼工事を自社工法で施工できるか判断し、材料仕様の決定や施工金額を積算する。それが技術営業部に課された業務だ。ここで、コンサルタント会社や発注元に対して自社工法の優位性をアピールすることができれば、設計工法としての採用に一歩近づく。設計工法として採用されれば、設計工法の材料が工事に使用される可能性が高いため、担当者の責任は重大である。

※「更生工事」:老朽化した管渠を、非開削で、新設した管渠と同等以上の性能に更生する工法。管を入れ取り替えしない為、地上の規制領域が小さく、短期間での施工が可能。

特殊形状の管渠

下水道管に限らず、管といえば丸型の断面を想像する人が多いのではないだろうか。しかし、実際には四角形や馬蹄形(馬のひづめの形状)など多種多様な管が存在しているため、オーダーメイドな設計が要求される。

見積依頼のあった管は、はじめは一本の管だが途中から管を左右に区切る壁が設けられ、水の流れが二分される複雑な形状をしていた。その上、四角形の管の底面にはインバートという溝が形成されており、それがさらに施工の難易度を上げている。「元の形通りに施工するのは難しいだろう。」コンサルタント会社も半ば諦め、溝を埋める方向で話は進んでいた。

※「インバート」:下水管の底面に、水の流れを制御するためにつけられる逆アーチ形の溝のこと。

設計工法への採用

今まであった溝が埋められると、断面積が小さくなり計画された流量を満たさない恐れがある。「何とか今まで通りの形状を維持できないか・・・?」それを可能にしたのが「パルテムフローリング工法」だった。

この工法は、特殊な断面や大口径、曲がりのある路線などを得意とする。今回の場合、専用機械を使用して施工する工法では、2つに仕切られた管内をそれぞれ施工するため、どうしても施工の継ぎ目が発生してしまう上、インバートを残すのが難しい。それに対して、フローリング工法は人の手によって施工される為、管の形状に応じた柔軟な対応が可能だ。これらの点をPRした結果、当初の予定を覆し設計工法として採用されることとなった。

縁の下の力持ちとして

水道管、ガス管、電力管。普段は目につかないが、日本には無数の管が存在する。

そんなライフラインを地下から支えるため、パルテム部門の挑戦は続く。